Ürün Detayları

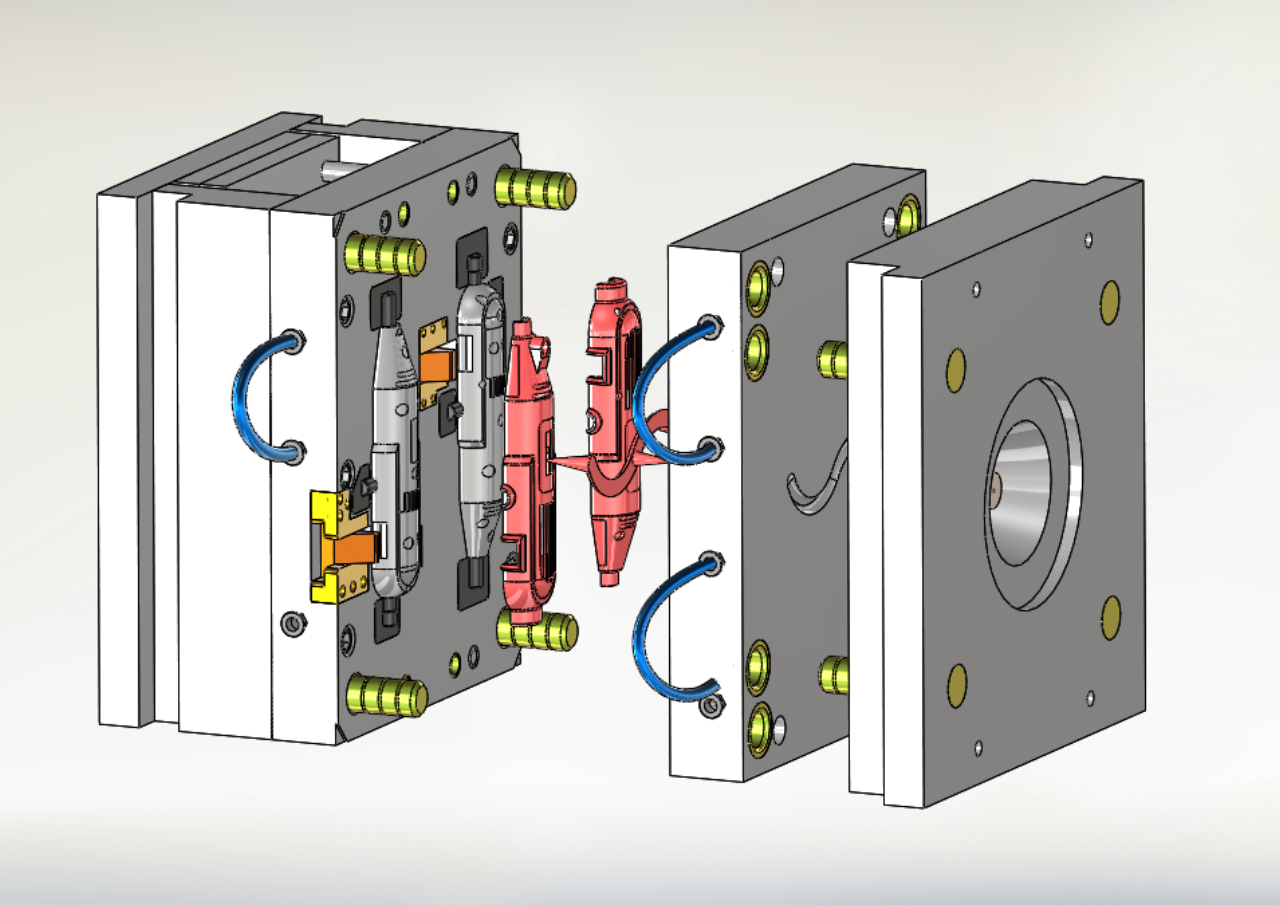

Abs plastik enjeksiyon kalıplama Mükemmel mekanik özellikleri, yüzey kalitesi ve işleme performansı, makul kalıp tasarımı ve enjeksiyon kalıplama işlemi yoluyla yüksek kaliteli, yüksek hassas bir ABS enjeksiyon kalıp ürünleri üretebilir.

Etki Direnci:ABS plastik enjeksiyon kalıplama iyi darbe direncine sahiptir ve düşük sıcaklıklarda bile iyi mukavemet ve tokluğu korur.

Sertlik ve sertlik:ABS plastik enjeksiyon kalıplama yüksek sertliğe ve sertliğe sahiptir ve büyük dış kuvvetlere dayanabilir.

Aşınma direnci:ABS plastik enjeksiyon kalıplama, bazı yüksek sürtünme koşullarında iyi aşınma direncini koruyabilir.

Daha fazlasını bilmek ister misin? Bizimle iletişime geçmekten çekinmeyin ve enjeksiyon kalıplamanın projenize sınırsız olasılıklar eklemesine izin verin!

ABS plastik enjeksiyon kalıplama özellikleri işleme tablosu

| Özellikler | Tanım |

| Erimiş sıcaklık | 220 derece - 250 derece |

| Cam Geçiş Sıcaklığı (TG) | 105 derece |

| Yoğunluk | 1. 03 - 1. 20 g/cm³. |

| Akış | İyi:Karmaşık kalıplar, ince duvarlı ve son derece ayrıntılı enjeksiyon kalıplı ürünler için uygun olan akışlanabilirlik, ABS'nin kalıp boşluğunu kısa sürede doldurmasına izin verir. Akış işaretlerini ve kusurlarını en aza indirmek için daha düşük enjeksiyon sıcaklıkları ve daha yüksek enjeksiyon basınçları kullanılır. |

| Enjeksiyon basınçları | 700 - 1500 çubuk, geometri, küf tasarımı, duvar kalınlığı ve enjeksiyon hızına bağlıdır. Karmaşık parçalar daha yüksek enjeksiyon basınçları gerektirebilir. |

| Enjeksiyon hızı | Orta ila hızlı,Ürünün karmaşıklığına ve enjeksiyon kalıplama makinesinin boyutuna bağlı olarak. Daha karmaşık, ince duvarlı ürünler için uygun şekilde yüksek bir enjeksiyon hızı verimliliği artırabilir. |

| Kalıp sıcaklığı | 50 derece - 80 derece |

| Soğutma Süresi | 15 - 30 saniye,Parçanın duvar kalınlığına bağlı olarak, kalıp sıcaklığına ve malzemenin termal iletkenliğine. Daha kalın parçalar, kalıplanmış parçanın boyutsal stabilitesini sağlamak için daha uzun soğutma süreleri gerektirir. |

| Büzülme | 0.% 4 - 0. Büzülme genellikle ince duvarlı parçalar için daha yüksektir ve kalıp tasarımı sırasında özel dikkat gerektirir. |

| Yüzey parlaklığı | Yüksek parlaklık:ABS mükemmel yüzey kalitesine ve parlaklığına sahiptir ve çok pürüzsüz bir yüzey sunabilir, bu nedenle yüksek görünüm gereksinimlerine sahip ürünlerde (örneğin cep telefonu kılıfları, otomotiv iç parçaları) yaygın olarak kullanılır. |

| Mekanik Özellikler | Etki Direnci:ABS, özellikle düşük sıcaklıklarda yüksek darbe direncine sahiptir ve darbeye dayanıklı ürünlerde (örneğin oyuncaklar, aletler, otomotiv parçaları) kullanım için uygundur. |

| Sertlik ve sertlik | Orta sertlik,İyi tokluk, belirli mekanik yüklere dayanabilir. Günlük tüketici ürünleri ve orta yük uygulamaları için uygundur. |

|

Elektrikli yalıtım |

İyi:ABS yüksek elektrik yalıtım özelliklerine sahiptir ve elektronik ürün gövdeleri, elektrik aksesuarları (örn. Pil kutuları, elektrik kontrol panelleri) için uygundur. |

| Isı direnci | Orta:ABS'nin bazı ısı direncine (105 derecelik TG) sahiptir ve yüksek sıcaklıkta çalışma ortamları için değil, orta sıcaklık ortamlarında kullanıma uygundur. Ortak uygulamalar arasında cihaz gövdeleri, otomotiv iç mekanları vb. |

| Kimyasal direnç | İyi:ABS, hafif kimyasallara (gres, çözücüler, asitler, alkaliler vb.) Dirençlidir, ancak güçlü asitler ve alkaliler gibi güçlü aşındırıcı kimyasallara dirençli değildir. Genel günlük ortamlarda ve düşük kimyasal maruziyete sahip yerlerde kullanım için uygundur. |

| UV direnci | İyi:ABS belirli bir UV direncine sahiptir, dış ortamlarda kolay yaşlanma olmadan daha uzun bir süre kullanılabilir. Açık hava evinde, otomobil dış parçalarında ve güneşe maruz kalan diğer ürünlerde yaygın olarak kullanılır. |

| İşleme sonrası | Çeşitlendirme:ABS yüzeyi, görünüm ve işlevselliği arttırmak için püskürtme, ipek ekran baskı, elektrosunlama, lazer işaretleme ve diğer işlem sonrası işlemler için uygundur. Tedaviden sonra, ABS bitmiş ürünler üst düzey pazar talebi ile daha uyumludur. |

| Geri dönüştürülebilirlik mükemmel | ABS plastiğinin geri dönüştürülmesi kolaydır ve bir dereceye kadar yeniden kullanılabilir. Geri dönüştürülmüş ABS malzemeleri düşük kaliteli ürünlerin üretiminde kullanılabilir, ancak geri dönüşüm işlemi fiziksel özelliklerini etkileyebilir. |

| Ortak Uygulama Alanları | Otomotiv:İç ve dış trim parçaları, enstrüman panelleri, lamba reflektörleri, vb. Elektronik:TV muhafazaları, cep telefonu kılıfları, pil kutuları vb. Ev Aletleri:Çamaşır makinesi kabukları, buzdolabı kabukları, vb. Tüketici Malları:Oyuncaklar, spor ekipmanları, ofis malzemeleri vb. |

PP, PE, PVC ile karşılaştırıldığında ABS plastik enjeksiyon kalıplamanın avantajları

Hammadde maliyet karşılaştırması

ABS:

ABS'nin hammadde maliyeti genellikle PP ve PE'ninkinden daha yüksektir, ancak PVC'ninkinden daha düşüktür. Orta fiyatlıdır ve daha iyi mekanik özellikler, görünüm ve bazı ısı direnci gerektiren uygulamalarda kullanım için uygundur.

PP, PE ve PVC ile karşılaştırıldığında, ABS genellikle daha yüksek genel performansa sahip bir plastik olarak kullanılır ve fiyatı daha dengeli ve elektronik, otomotiv ve yüksek kaliteli gereksinimlere sahip diğer ürünlerde kullanım için uygundur.

PP, PE:

PP ve PE, ambalajlarda yaygın olarak kullanılan daha ucuz plastik malzemelerdir, ev ürünleri, tek kullanımlık ürünler ve diğer alanlarda. Olgun üretim süreçlerine ve ucuz hammaddelere sahiptirler, bu nedenle özellikle düşük kaliteli piyasa ve toplu tüketim malları için fiyat açısından nispeten daha avantajlıdırlar.

PVC:

PVC'nin hammadde maliyeti genellikle ABS'den daha düşüktür, ancak fiyat PP ve PE'ninkinden biraz daha yüksektir. PVC'nin daha yüksek çevre ve işleme gereksinimleri, özellikle işleme sırasında plastikleştiriciler ekleme ihtiyacı nedeniyle üretim maliyetleri artabilir.

Çözüm:ABS, PP ve PE'ye kıyasla biraz daha pahalıdır, ancak özellik kombinasyonu (örneğin, daha iyi darbe direnci, kimyasal direnç vb.) Fiyatı için makul destek sağlar. PVC ile karşılaştırıldığında, ABS, görünüm ve performans gereksinimleri ile daha fazla uygulama için daha orta fiyatlıdır.

Kalıplama döngüsü süresi ve üretim verimliliği

ABS:

ABS nispeten kısa bir enjeksiyon kalıplama döngüsü süresine, iyi akışkanlığa ve kalıpları hızlı bir şekilde doldurma yeteneğine sahiptir. Bu, daha üretken olduğu ve özellikle karmaşık parçaların kalıplanmasında zamandan tasarruf edebileceği anlamına gelir.

PP, PE:

PP ve PE, nispeten kısa enjeksiyon kalıplama döngülerine ve çok iyi akışkanlığa sahiptir, bu da onları ince duvarlı, karmaşık şekiller üretmeye uygun hale getirir. Kalıplama işleminde daha verimlidirler ve özellikle yüksek hacimli üretim için uygundurlar.

PVC:

PVC daha uzun bir kalıplama döngüsüne sahiptir ve özellikle plastikleştiricilerin eklenmesi gerektiğinde veya kalıp gereksinimleri yüksek olduğunda daha az üretkendir. PVC, ABS'den daha uzun soğutma süreleri ve daha yavaş üretim süreçleri gerektirir.

Çözüm:ABS nispeten kısa bir kalıplama döngüsüne sahiptir, özellikle küçük miktarlarda ve yüksek hassasiyet gereksinimleri için uygundur. PP ve PE daha kısa kalıplama döngülerine sahip olsa da ve seri üretim için uygun olsa da, PVC kalıplama hızı açısından ABS'den daha düşüktür.

Kalıp maliyeti ve yaşam

ABS:

ABS kalıpları nispeten dayanıklıdır ve kalıp tasarımı bazı yüksek performanslı plastikler kadar karmaşık değildir ve uzun süreli üretimin aşınmasına ve yıpranmasına dayanabilir. PVC'ye kıyasla ABS'nin kalıp maliyeti PP ve PE'ninkinden daha yüksek olsa da, kalıp maliyeti orta ve dayanıklılık daha iyidir.

PP, PE:

PP ve PE daha düşük kalıp maliyetlerine sahiptir ve tipik olarak düşük hassasiyetli, yüksek hacimli üretim uygulamaları için uygundur. Bu plastiklerin kalıpları daha düşük gereksinimlere sahiptir. Daha fazla aşınmaya dayanıklıdır ve daha uzun bir hizmet ömrüne sahiptir.

PVC:

PVC kalıpları, özellikle sert PVC kullanılırken aşınma ve yıpranmaya nispeten duyarlıdır ve kalıpların bakımı daha pahalıdır. Sonuç olarak, kalıp maliyetleri ve bakım PVC için ABS PE ve PP'den daha yüksek olabilir.

Çözüm:ABS kalıplarının maliyeti PP ve PE'den biraz daha yüksek olmasına rağmen, kalıpların dayanıklılığı ve bunların karmaşık şekillere uyarlanabilirliği, bazı zorlu endüstrilerde onları daha uygun maliyetli hale getirir. PVC ile karşılaştırıldığında, ABS daha uzun bir kalıp ömrüne sahiptir.

Bitir ve Görünüm

ABS:

ABS malzemesi mükemmel yüzey parlaklığına sahiptir ve püskürtme, kaplama, ipek ekran baskısı gibi tedavi edilmesi kolaydır. vesaire.).

PP, PE:

PP ve PE, pürüzlü yüzey kalitesine sahiptir ve püskürtme, kaplama vb. İle sonradan tedavi edilmesi zordur. Genellikle görünüşte yüksek talepleri olan ürünler için uygun değildir.

PVC:

PVC'nin yüzey kalitesi genellikle PP ve PE'ninkinden daha üstündür, ancak ABS kadar iyi değildir. PVC, baskı, kaplama vb. Gibi yüzey tedavilerine tabi tutulabilir, ancak ABS kadar pürüzsüz olmayabilir.

Çözüm:Abs'in görünüm tedavisi ve yüzey kaplaması, görünümde yüksek gereksinimlere sahip ürünler için uygun olan PP, PE ve PVC'den daha iyidir.

ABS plastik enjeksiyon kalıplarının işlenmesinde önlemler

Sıcaklık kontrolü

Enjektör sıcaklığı:ABS sıcaklığa çok duyarlıdır. Enjektörün namlu sıcaklığı 220-280 derecesi arasında tutulmalı ve kalıp sıcaklığı genellikle 40-70 derecesi arasında tutulmalıdır. Çok yüksek veya çok düşük bir sıcaklık, enjeksiyon kalıplama sırasında yüzey kusurları, kabarcıklar, deformasyon vb. Gibi kusurlara yol açabilir.

Eriyik sıcaklığı:Çok yüksek bir eriyik sıcaklığı, malzemenin ayrışmasına ve koku üretimine yol açabilirken, çok düşük bir sıcaklık akışkanlığı etkileyebilir ve eksik kalıplamaya yol açabilir.

Soğutma Sıcaklığı:Kalıbın soğutma sıcaklığı kararlı olmalı, çok düşük bir soğutma oranı ürün bükülmesine yol açar ve çok hızlı soğutma yüzeyi pürüzsüz hale getirmez veya çatlak üretmez.

Enjeksiyon hızı ve basınç kontrolü

Enjeksiyon hızı:Çok hızlı enjeksiyon hızı, kalıbın kabarcıklara, uçan kenarlara ve diğer kusurlara eğilimli plastikle aşırı doldurulmasına yol açacaktır; Çok yavaş hız, zayıf malzeme akışkanlığına yol açabilir ve eksik dolguya neden olabilir.

Enjeksiyon basıncı:Enjeksiyon basıncı kalıp tasarımına, duvar kalınlığına ve ürün karmaşıklığına göre ayarlanmalıdır. Çok düşük enjeksiyon basıncı zayıf kalıplamaya yol açar ve çok yüksek ürün yüzeyinde çatlaklara veya deformasyona yol açabilir.

Ürün büzülmesi ve çözgü kontrolü

Büzülme Kontrolü:ABS malzemesinin büzülmesi genellikle 0 arasındadır.% 4 - 0.% 8. Malzemenin büzülme özelliklerinin, kalıp tasarlanırken, özellikle kalın duvarlı ürünlerde, aşırı büzülme boyutsal doğruluk problemlerine yol açabilir.

Çarpışma Kontrolü:Abs'in termal genleşme katsayısı nedeniyle, ürünler kalıplamadan sonra soğutulurken çarpıklığa eğilimlidir. Çarpayı önlemek için, kalıp tasarımının soğutma sistemini optimize etmesi ve ürünün duvar kalınlığının eşit olmasını sağlaması gerekir.

Ürün kalitesi denetimi

Boyutsal İnceleme:ABS ürünleri, kalıplama işlemi sırasında boyutsal dalgalanmalar yaşayabilir ve ürünün tasarım özelliklerini karşıladığından emin olmak için hassas göstergeler kullanılarak boyutsal olarak incelenmesi gerekir.

Yüzey Kusur muayenesi:ABS'nin yüzey kalitesi genellikle iyidir, ancak kabarcıklar, akış izleri, çizikler vb. Gibi yüzey kusurları üretim sürecinde hala meydana gelebilir ve denetlenmesi ve onarılması gerekebilir.

Aşağıda daha ayrıntılı veriler

| Ana ürün | Plastik enjeksiyon kalıbı, tıbbi parça kalıbı, IML/IMD, 2K enjeksiyon kalıbı, silikon kauçuk kalıp, kalıp döküm, prototip, CNC frezeleme, CNC dönüyor ... |

| Dosya biçimi | SolidWorks, Pro/Mühendis, Otomatik CAD, PDF, JPG, Örnek |

| Plastik malzeme | Hips ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/Abs.etc |

| Kalıpların teslim süresi | 20-35 günler, ürünün boyutuna ve yapısına bağlıdır |

| Toplu üretim teslim süresi | 25-30 günler, ürünün boyutuna ve yapısına bağlıdır |

| Ürünün ağırlık aralığı | 1G ila 5000g |

| Kalıp hassasiyeti | +/-0. 01mm |

| Kalıp ömrü | 300K -500 K çekimleri, kalıpları ücretsiz güncelleyin |

| Kalıp boşluğu | Tek boşluk, çoklu boşluk. |

| Koşucu sistemi | Sıcak koşucu ve soğuk koşucu. |

| Teçhizat | 1.Tooling Geliştirme Makineleri: İsviçre Mikron Yüksek Verimli İşleme Merkezi, İsviçre Mikron Yüksek Hızlı CNC İşleme Center, Japonya Makino CNC Freze İşleme Merkezi, Tayvan Kuyu Başkanı CNC İşleme Merkezi, Swiss Charmilles EDM Makine Merkezi, Japonya Makino Edge 3S platin EDM ... 2. Makineli Son Makineler: Henghui Sing & Bio-Padding Machine, 100, 000 Sınıf yağ püskürtme hattı ... 3.Seksiyon Machenery: TOYO Tamamen Elektrikli Enjeksiyon Kalıp Makinesi Si-Five, Yizumi Enjeksiyon Makinesi, Donghua Enjeksiyonu Makine, Haiti Makineleri, Sumitomo Enjeksiyon Makinesi, Haiti Çift Kalıplama Makinesi ... |

| Enjeksiyon Makineleri Ekipmanları | Seçim için ürün hassasiyetine göre farklı model 80T, 120T, 250T, 450T, 800T, 1200T Enjeksiyon Makinesi. |

| Yüzey tedavisi | Parlatma, boyama, krom, eloksal, fırçalama, ipek tarama, su aktarımı, lazer kesme, deri kaplama, doku, sanblasting, yaldızlama, UV boyama ... |

| Renk | Beyaz, siyah, kırmızı, mavi ..et. Müşterinin gereksinimine göre. |

| Denetleme | Göndermeden önce QC, QA tarafından% 100 muayene. |

| Başvuru | Her türlü araba yedek parça, makine, ev cihazı, elektronik ürünler, tıbbi cihazlar, kırtasiye, bilgisayarlar, güç anahtarları, minyatür anahtarlar, mimarlık, emtia ve A/V ekipmanları, donanım ve plastik kalıplar, spor ekipmanları ve hediyeler ve daha fazlası. |

| Kalite kontrol sistemi | ISO9001 Kalite Yönetim Sistemi Sertifikasyonu. |

| Paketi | Müşterinin gereksinimine göre |

Hizmetlerimiz

Enjeksiyon Kalıp Tasarımı ve Mühendisliği

1.5-10 yıllık deneyime sahip 4 mühendisle kalıp tasarımı

2.3D Katı Modelleme

3.Proses parametrelerinin uyarlanması

4.Kalıp Akışı Analizi

Enjeksiyon kalıp yapımı

1.Şirket içi kalıp işleme ve üretim ("Asla dış kaynak!")

2.100+ Birinci sınıf hassas işleme tesisleri

3.± 0 toleransları. 001mm

4.ISO 9001 Sertifikalı Standartlar

Plastik Parça Üretimi

1.20+ 35 ton - 1200 ton enjeksiyon kalıplama makineleri

2.Aralarından seçim yapabileceğiniz yüzlerce termoplastik malzeme

3.Sıkı Kalite Kontrolü: IQC, IPQC, FQC

4.Enjeksiyon kalıplamadan sonra özelleştirilmiş ambalaj ve paketleme

Enjeksiyon kalıplama parçalarının avantajları

Hızlı Prototipleme:Enjeksiyon kalıplamanın daha kısa döngü süresi özellikle parti üretimi için uygundur ve kısa bir süre içinde büyük miktarlarda ürün üretimini tamamlayabilir.

Yüksek derecede otomasyon:Otomatik üretim hatları verimliliği önemli ölçüde artırabilir ve işçilik maliyetlerini azaltabilir.

Düşük birim maliyet:Kitle üretimi için birim maliyet önemli ölçüde azalır.

Yüksek Malzeme Kullanımı:Plastik enjeksiyon kalıplama işleminde daha az malzeme atık ve süslemeler geri dönüştürülebilir.

Yüksek derecede üreme:Ayrıntılı özelliklere ve iç yapılara sahip parçalar gibi karmaşık şekillere ve hassas boyutlara sahip ürünlerin üretilmesini sağlar.

Tek Parçalı Kalıp:Parçaların entegre kalıplanmasını sağlar, montajı azaltır ve sonraki işlem adımları.

Yüksek hassasiyet:Enjeksiyon kalıplı ürünler yüksek boyutlu doğruluk ve tutarlılığa sahiptir, bu da onları yüksek kaliteli endüstriyel parçalar ve tüketici ürünleri üretimine uygun hale getirir.

Hammadde seçimi:Çok çeşitli plastik malzemeler işlenebilir (örneğin ABS, PP, PE, PC, vb.), Hatta cam elyaf ve dolgu eklenmesi ile güçlendirilmiş plastikler bile.

Renk Seçenekleri:Aynı ürün için çoklu malzeme kombinasyonları (iki renkli enjeksiyon kalıplama veya çok malzemeli enjeksiyon kalıplama) elde edilebilir.

Yüzey Seçenekleri:Enjeksiyon kalıplama, ek işlem yapmadan pürüzsüz, dokulu veya mat kaplamalar gibi çeşitli yüzey etkileri elde edebilir.

Enjeksiyon kalıplama parçalarının dezavantajları

Pahalı kalıp maliyeti:Kalıp tasarımı ve üretim maliyetleri yüksektir, özellikle karmaşık kalıplar veya çok boşluklu kalıplar.

Ekipmana büyük yatırım: Enjeksiyon kalıplama makineleri ve diğer ekipmanlar pahalıdır, özellikle yüksek hassasiyetli ekipman.

Uzun Kalıp Döngüsü:Kalıp üretimi, ürün geliştirme süresini uzatabilecek belirli bir dönem gerektirir.

Ürün uygunluk testi:Ürün tasarımı ve kalıbı oldukça uyumlu olmalı ve erken aşamada tekrarlanan doğrulama ve optimizasyon gerektirmelidir.

Maddi netlik eksikliği:Tüm malzemeler enjeksiyon kalıplaması için uygun değildir (örneğin, bazı termoset plastikler ve yüksek sıcaklık malzemeleri).

Deformasyon Riski:İşlem, çarpıtma, büzülme ve diğer kusurlara yol açabilecek ince duvarlı ve büyük boyutlu ürünler için talep ediyor.

İşleme Parametre Riski:Proses parametrelerinden (örn. Sıcaklık, basınç, soğutma hızı) etkilenen işlem, kabarcıklar, malzeme eksikliği, çarpışma vb. Gibi sorunlara eğilimlidir ve işlem koşullarının sıkı kontrolünü gerektirir.

Kalıp Tasarımı Riski:Yanlış kalıp tasarımı, daha kısa kalıp ömrüne veya daha düşük ürün kalitesine yol açabilir.

Yüksek hacimli bağımlılık:Düşük hacimli üretim için uygun değildir, çünkü kalıpların maliyeti az sayıda ürüne yayıldığında yüksek birim maliyetlere yol açabilir.

Hammadde riskleri:Bazı plastik malzemeler biyolojik olarak parçalanamaz ve ortaya çıkan atık çevreye zarar verebilir.

Çevresel Risk:Enjeksiyon kalıplama işlemi kimyasal katkı maddelerini veya tehlikeli maddelerin emisyonunu içerebilir.

Uygulanabilir senaryolar

Enjeksiyon kalıplama senaryoları için uygun

Yüksek hassasiyet ve karmaşık yapılar gerektiren ürünler (örn. Elektronik ürün gövdeleri, tıbbi cihaz parçaları).

Seri üretilen parçalar (örneğin otomobil parçaları, günlük ihtiyaçlar).

Görünüşte yüksek taleplere sahip ürünler (örn. Tüketici malları, ev cihazları konutları).

Enjeksiyon kalıplama senaryolarına uygulanamaz

Küçük ışıklı, özelleştirilmiş üretim.

Hammaddelerin çevre standartlarına sahip olmadığı ürünler

Hassas malzeme maliyetleri veya kalıp maliyetleri olan ürünler.

Malzeme Detayları Ekran Sayfası

| Malzeme | Önerilen duvar kalınlığı [mm] | Önerilen duvar kalınlığı [inç] |

| Polipropilen (PP) | 0. 8 - 3. 8 mm | 0.03'' - 0.15'' |

| Karams | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| Polietilen (PE) | {0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Polistiren (PS) | 1. 0 - 4. 0 mm | 0.04'' - 0.155'' |

| Poliüretan (Pur) | 2. 0 - 20. 0 mm | 0.08'' - 0.785'' |

| Naylon (PA 6) | {0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Polikarbonat (PC) | 1. 0 - 4. 0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | {0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Göz atmak | 1. 0 - 3. 0 mm | 0.04'' - 0.12'' |

| Silikon | 1. 0 - 10. 0 mm | 0.04'' - 0.40'' |

Ürün Kılıfı Gösterisi

Starway Fabrika Gücü

ÜCRETSİZ Hizmet Yardım Hattımız: +86 15821850866

13

yıl

2011'den beri sektörde çalışıyoruz

5

Takımlar

Pazar geliştirme ekibi, 4 işleme atölyesi, satın alma ekibi, bir mühendislik ekibi ve kalite kontrol ekibi olan 5 ekibimiz var.

3

gün prototipi

Bir ürünü 3 gün gibi kısa bir sürede prototipleyebiliriz

Ürünlerimizle ilgileniyorsanız veya ürünler yapmak ve özelleştirmek istiyorsanız, lütfen bizimle iletişime geçmekten çekinmeyin.

Popüler Etiketler: ABS plastik enjeksiyon kalıplama, Çin abs plastik enjeksiyon kalıp üreticileri, tedarikçiler, fabrika