Ürün Detayları

Starway Enjeksiyon Kalıp Prototipleme, tasarımları doğrulamak, işlevselliği test etmek ve pazar ihtiyaçlarını değerlendirmek için plastik ürün örneklerini hızla üretmek için alüminyum, esnek çelik, silikon ve epoksi kalıplar kullanan bir işlemdir.

Prototip plastik enjeksiyon kalıplamanın avantajları:

Hızlı Üretim:3 gün gibi kısa bir sürede üretilen takım ve prototiplerle ürün geliştirmenin erken aşamaları için idealdir.

Düşük maliyetli kalıplar:Üretim maliyetlerini azaltmak için çelik kalıplar yerine genellikle alüminyum kalıplar veya diğer yumuşak kalıplar kullanılır.

Değişkenlik:Kalıpın ilk tasarımı basittir, prototip üretiminden sonra hızlı ayarlamalar ve değişiklikler sağlar.

En iyi 5 yaygın prototip enjeksiyon kalıplama

Kalıpların avantajları, dezavantajları ve özellikleri aşağıda ayrıntılı olarak açıklanmaktadır.

alüminyum kalıp

Alüminyum kalıpların özellikleri:

Hafif

Alüminyum alaşımının düşük yoğunluğu, kalıbı hafif ve işlenmesini, taşınmasını ve montajını kolaylaştırır.

Enjeksiyon kalıplama makinesi tonaj ihtiyacını azaltır ve işleme ekipmanını kullanma maliyetini düşürür.

Yüksek termal iletkenlik

Alüminyum alaşımlar, soğutma süresini önemli ölçüde azaltan ve enjeksiyon kalıplama verimliliğini artıran mükemmel termal iletkenliğe sahiptir.

Bu, hızlı kalıplama ve kısa döngü üretimi için özellikle avantajlıdır.

Kolay işlenebilirlik

Alüminyum, CNC işleme, kesme, delme ve diğer operasyonları kolaylaştıran daha yumuşak bir malzemedir.

Üretim döngüsü kısadır, kalıbı tamamlamak için genellikle sadece 3-10 gündür.

Maliyet avantajı

Üretim maliyetleri çelik kalıplardan daha düşüktür, bu da sınırlı bütçelere sahip küçük parti üretim projelerine uygun hale getirir.

Karmaşık ısıl işlem ve sertleştirme işlemleri gerekli değildir, bu da üretim maliyetlerini daha da azaltır.

İyi yüzey kaplaması

Alüminyum yüzeyinin cilalı, kumblasted, eloksal vb.

Alüminyum kalıpların avantajları:

Kısa Üretim Döngüsü

Tasarımdan teslimata kadar, alüminyum kalıplar tipik olarak sadece 3 gün ila 2 hafta sürer, bu da geleneksel çelik kalıplardan daha hızlıdır.

Ekonomik

Küçük parti veya geçici üretim ihtiyaçları için uygun olan başlangıç geliştirme maliyetlerini önemli ölçüde azaltabilir.

Esnek

Kalıp yapısı, hızlı bir yinelemeli ürün geliştirme işlemi için uygun olan kolayca ayarlanabilir.

Çok çeşitli ürünler için uygun

Çeşitlendirilmiş ürün tasarımı gereksinimlerini karşılamak için karmaşık şekiller veya ince duvarlı parçalar üretilebilir.

Kolay Bakım

Alüminyum kalıp yüzey işlemi basittir, düşük bakım maliyeti ile.

Alüminyum kalıpların dezavantajları:

Kısa Servis Yaşam

Alüminyum alaşımı düşük sertlik ve aşınma direncine sahiptir. Genellikle sadece seri üretim talebini karşılayamayan 500-10.000 enjeksiyona dayanabilir.

Kötü ısı direnci

Alüminyum, yüksek sıcaklıklara dayanma yeteneğine sınırlıdır ve uzun süreli yüksek sıcaklık enjeksiyonu kalıp deformasyonuna yol açabilir.

Yetersiz güç

Yüksek mukavemetli veya ultra yüksek basınç enjeksiyonu gerektiren ürünler için (örneğin cam elyaf takviyeli plastikler), alüminyum kalıplar uygun olmayabilir.

Sınırlı hassasiyet

Alüminyum kalıplar daha yüksek hassasiyet elde edebilse de, tolerans kontrol yeteneği üst düzey çelik kalıplara kıyasla hala biraz daha düşüktür.

Alüminyum kalıplar için senaryolar:

Prototip geliştirme

Tasarımın fizibilitesini doğrulayın ve test için hızlı bir şekilde örnek oluşturun.

Küçük parti üretimi

Deneme üretimi ve pazar test aşaması için uygun onlarca binlerce parçaya üretim talebini karşılayın.

Ürün doğrulaması

Fonksiyonel doğrulama veya görünüm gösterimi için kütle üretimine yakın örnekler üretin.

Kısa teslim süresi projeleri

Hızlı geri dönüşü desteklemek için sıkı teslimat sürelerine sahip üretim görevlerine başvurun.

esnek çelik kalıp

Yumuşak çelik kalıpların özellikleri:

Ilımlı güç

Malzeme sertliği genellikle orta hacimli enjeksiyon kalıplama (5.000 ila 50.000 döngü) ihtiyaçlarını karşılayabilen 28-32 HRC arasındadır.

Çalışması sert çelik kalıplardan daha kolay, belirli bir mukavemet ve basınç seviyesine dayanabilir.

Daha iyi aşınma direnci

Yumuşak çelik, alüminyum kalıplardan daha iyi aşınma direncine sahiptir, bu da onu daha uzun döngü süreleri için uygun hale getirir.

Ilımlı maliyet

Sert çelik kalıplara kıyasla daha düşük maliyet, ancak sınırlı bütçelere sahip orta üretim projeleri için uygun olan alüminyum kalıplardan önemli ölçüde daha yüksek güç ve servis ömrü.

Değiştirmesi kolay

Malzemenin yüksek tokluğu, kalıbın kalıp denemesinden sonra kolayca işlenmesini ve ayarlanmasını sağlar ve tasarım optimizasyonunu destekler.

Çok yönlülük

Çok çeşitli ürün ihtiyaçlarını karşılamak için karmaşık yapılar veya çoklu boşluk kalıpları yapmak için kullanılabilir.

Esnek çelik kalıpların avantajları:

Daha Uzun Yaşam

Tipik olarak on binlerce enjeksiyon döngüsünü destekleyerek orta hacimli üretim ihtiyaçlarına uygun hale getirir.

Orta Döngü Süresi

İşleme hızı sert çelik kalıplardan daha hızlıdır. Ancak yaklaşık 2-4 haftalık genel üretim döngüsü ile alüminyum kalıplardan biraz daha yavaş.

Uygun maliyetli

Güç, yaşam ve maliyet arasındaki denge. Özellikle fonksiyon testi, deneme üretimi ve bazı kitlesel üretim projeleri için uygundur.

Çok çeşitli plastikler için uygun

ABS, PC, PP vb.

Daha yüksek hassasiyet

Alüminyum kalıplarla karşılaştırıldığında, esnek çelik kalıplar daha yüksek boyutlu doğruluk ve yüzey kaplaması elde edebilir.

Yumuşak çelik kalıpların dezavantajları:

Sınırlı sertlik

Ultra yüksek basınçlı kuvvet enjeksiyon kalıplama veya cam fiber takviyeli malzemelerin işlenmesi için zayıf

Kötü korozyon direnci

Düzenli bakım ve pas inhibitörlerinin uygulanmasını gerektiren yüksek nem veya asidik ortamlarda paslanmaya eğilimlidir.

Ağır siklet

Alüminyum kalıplardan daha ağır, bu da daha yüksek taşıma ve montaj maliyetlerine neden olur.

Uzun ömür, sert çelik kalıplar kadar iyi değildir

Uzun vadeli kitle üretim ihtiyaçlarını destekleyemez. Bir milyondan fazla döngüye sahip projeler için uygun değil.

Yumuşak çelik kalıplar için yaygın malzemeler

P20 çelik

Yaygın olarak kullanılan düşük sertlik kalıp çeliği, orta hacimli üretim için uygun 28-32 HRC'de sertlik.

İyi işlenebilirlik, orta aşınma direnci, uygun maliyetli.

718 Çelik

Krom içeren kalıp çeliği iyi aşınma direncine ve korozyon direncine sahiptir.

Şeffaf parçalar ve hassas parçalar gibi zorlu enjeksiyon kalıplarında yaygın olarak kullanılır.

S50C çeliği

Ucuz ama daha az dayanıklı bir karbon alet çeliği.

Kısa süreli kullanım veya düşük bütçeli projeler için uygundur.

NAK80 Çelik

Yüksek cilalı çelik, kozmetik muhafazalar gibi yüksek yüzey kaplaması gerektiren ürünler için uygundur.

Yumuşak çelik kalıpların diğer kalıplarla karşılaştırılması

| Karakterizasyon | Yumuşak çelik kalıplar | Alüminyum kalıplar | Sert çelik kalıplar |

| Sertlik | Ilıman | Daha düşük | Yüksek |

| Maliyet | Ilıman | Daha düşük | Yüksek |

| Döngü süresi | 2-4 hafta | 3-10 gün | 4-6 hafta |

| Uygulanabilir partiler | 5,000-50,000 | 500-10,000 | 50.000 veya daha fazla |

| Dayanıklılık | Ilıman | Nispeten düşük | Nispeten yüksek |

| Zorluğu değiştir | Değiştirmesi kolay | Değiştirilmesi çok kolay | Değiştirilmesi zor |

3D baskı kalıpları

3D baskılı kalıpların özellikleri:

Yüksek esneklik

Karmaşık geometrik şekiller, dahili soğutma kanalları ve hafif tasarım gibi geleneksel işleme yöntemleriyle üretilmesi zor olan yapıların gerçekleştirilmesini sağlayan yüksek derecede tasarım özgürlüğü ile basılabilir.

Kısa Üretim Döngüsü

Genellikle, kalıp üretimini tamamlamak için 1-3 gün, çok zaman kazanmak için geleneksel kalıpla karşılaştırıldığında.

Düşük maliyet

Özellikle küçük partiler veya bir kerelik üretim için uygun, geleneksel kalıpların yüksek ön yatırımlarından kaçınır.

Maddi çeşitlilik

Plastik, ışığa duyarlı reçine, metal tozu ve diğer malzemeler, kalıbın performansını talebe göre ayarlamak için kullanılabilir.

Doğrulama tasarımı için uygun

Prototip kalıpları ürün tasarımı doğrulaması veya küçük lot deneme üretimi için hızlı bir şekilde yapılabilir.

3D baskılı kalıpların avantajları:

Hızlı üretim

Tasarımdan saatlerce kalıplamaya, hızlı yineleme ve validasyon için uygun.

Düşük maliyet

Pahalı geleneksel kalıp çelik ve işleme ekipmanlarına olan ihtiyacı ortadan kaldırarak, özellikle düşük hacimli üretim ve deney projeleri için uygun hale getirir.

Karmaşık yapı üretimi

İç yapıların, şekilli yüzeylerin ve hidrodinamik soğutma kanalları gibi fonksiyonel optimizasyonun kolay uygulanması.

Azaltılmış malzeme atığı

Katkı üretimi sadece gerekli malzemeleri kullanır ve geleneksel kesim süreçlerinden daha çevre dostudur.

Tasarım Optimizasyon Desteği

Talepteki değişikliklere hızlı bir şekilde uyum sağlamak için üretim sırasında kalıp tasarımlarını gerektiği gibi değiştirme esnekliği.

3D baskılı kalıpların dezavantajları:

Daha kısa ömür

Geleneksel çelik kalıplarla karşılaştırıldığında, 3D baskılı kalıplar daha az dayanıklıdır ve yüksek basınç ve yüksek sıcaklıklar altında uzun süreli kullanım için uygun değildir.

Sınırlı yük taşıma kapasitesi

Özellikle plastik veya reçineden yapılmış kalıpların enjeksiyon veya kalıp döküm işleminde deforme olması veya hasar görmesi kolaydır.

Sınırlı hassasiyet ve yüzey kalitesi

Basılı katmanın dokusu ek işlem gerektirebilir ve yüzey kaplaması geleneksel kalıplar kadar iyi değildir.

Malzeme sınırlamaları

Metal 3D baskı teknolojisi mevcut olsa da, maliyet yüksektir ve yaygın reçine veya plastik kalıplar uygulanabilirliklerinde sınırlıdır.

Yetersiz parti kapasitesi

Küçük parti deneme üretimi veya doğrulaması için uygundur, ancak uzun süreli kitle üretimi için uygun değildir.

3D baskı kalıpları için malzeme seçimi:

Işığa duyarlı reçine

Daha iyi kalıplama doğruluğu ve detay performansı ile küçük parti enjeksiyon kalıplama testi veya doğrulaması için uygundur.

Plastik (örn. PLA, ABS)

FDM teknolojisi, düşük maliyet, ancak daha düşük ısı direnci ve mukavemet kullanılarak basılan kalıplar.

Metal

Metal tozu (örn. Paslanmaz çelik, alüminyum alaşım) kullanılarak basılmış kalıplar, yüksek mukavemet ve yüksek hassasiyet ihtiyaçları için daha yüksek maliyetle uygundur.

Kompozit malzemeler

Geliştirilmiş dayanıklılık ve işlevsellik için takviyeli plastik veya kompozit malzemelerden kalıpları yazdırma.

3D baskılı kalıpların ve geleneksel kalıpların karşılaştırılması:

| Karakterizasyon | 3D baskı kalıpları | Geleneksel kalıplar |

| Üretim döngüsü | 1-3 gün | 2-6 hafta |

| Maliyet | Orta | Orta ila yüksek |

| Uygulanabilir lot boyutu | Küçük miktarlar (<1000 pieces) | Large quantities (>5000 parça) |

| Üretim esnekliği | Yüksek | Düşük |

| Hizmet ömrü | Kısa | Uzun |

| Karmaşık yapı | Kolay gerçekleştirme | Zor gerçekleşme |

Silikon kalıp

Silikon kalıpların özellikleri:

Yüksek esneklik ve dövülebilirlik

Silikon malzeme iyi esnekliğe ve sünekliğe sahiptir. Ve karmaşık geometrik şekiller için uygun olan ana kalıp yüzeyinin ayrıntılarını doğru bir şekilde çoğaltabilir.

Yüksek sıcaklık direnci ve kimyasal stabilite

Yüksek kaliteli silikon kalıplar tipik olarak yüksek sıcaklıklara dirençlidir (-60 derece ila 250 derece) ve çoğu kimyasala karşı dirençlidir.

Düşük maliyet

Düşük üretim maliyetleri onları özellikle küçük ışıklı üretim ve hızlı prototipleme için uygun hale getirir.

Kısa Üretim Döngüsü

Üretim süreci basittir, kalıp üretimini tamamlamak ve kullanıma sokmak için genellikle 1-3 gündür.

Çok çeşitli uygulamalar

Reçineler, poliüretan, balmumu, düşük erime noktası metalleri vb. Dahil olmak üzere çok çeşitli malzemelerin kalıplanması için kullanılabilir.

Silikon kalıpların avantajları

Basit Üretim

Basit üretim süreci, karmaşık ekipman veya işlemlere gerek yok.

Düşük maliyetli uyarlanabilirlik

Geliştirme maliyetlerinde önemli tasarruflarla küçük parti üretimi veya hızlı prototipleme için idealdir.

Yüksek üreme doğruluğu

Dakika dokuları ve karmaşık yapılar da dahil olmak üzere ana kalıbın ayrıntılarını doğru bir şekilde çoğaltabilir.

Esnek

Bitmiş ürüne zarar vererek kalıbın serbest bırakılması kolaydır.

Geniş malzeme seçimi

Reçine, poliüretan, alçı ve düşük erime noktası metalleri gibi çok çeşitli malzemelerin kalıplanması için kullanılabilir.

Silikon kalıpların dezavantajları:

Kısa Servis Yaşam

Metal kalıplarla karşılaştırıldığında, silikon kalıplar daha kısa bir aşınma direnci ve ömrü vardır. Ve genellikle sadece düzinelerce yüzlerce ürün üretebilir.

Sınırlı mekanik özellikler

Silikon kalıplar düşük sertliğe ve mukavemete sahiptir, bu da yüksek basınç veya yüksek sıcaklık enjeksiyon kalıplamaya dayanmayı zorlaştırır.

Yetersiz boyutsal stabilite

Silikon kalıplar, tekrarlanan kullanım nedeniyle deformasyona eğilimlidir ve ürünlerin boyutsal doğruluğunu etkiler.

Çevreye duyarlı

Silikon malzemeler nem ve sıcaklığa karşı hassastır ve uygun koşullar altında saklanması gerekir.

Silikon Kalıp Malzemesi Seçimi:

Şeffaf silikon

Yüksek hassasiyetli kalıplar ve görsel kalıp uygulamaları için.

Yüksek sertlik silikon

Daha iyi aşınma direnci ve boyutsal stabilite sağlar ve küçük parti üretimi için uygundur.

Gıda sınıfı silikon

Çikolata ve kek kalıpları gibi yiyecek kalıbı yapımı için kullanılır.

Endüstriyel silikon

Otomobil parçaları, mühürler vb. Gibi endüstriyel parçalar üretimi için uygundur.

Epoksi reçine kalıbı

Epoksi reçine kalıplarının özellikleri:

Yüksek mukavemet ve aşınma direnci

Epoksi reçine, karmaşık süreçler ve uzun süreli kullanım için uygun yüksek mekanik strese dayanabilen sert bir yüzey oluşturmak için sertleşir.

İyi kimyasal direnç

Asit, alkali ve çoğu kimyasal çözücülere dirençli, özellikle kompozit malzemelerin reçine emprenye kalıplaması için uygundur.

Mükemmel termal stabilite

Epoksi reçine kalıpları yüksek sıcaklıklara dayanabilir (genellikle 120 derece -180 derece, özel epoksi 250 dereceye kadar dayanabilir), sıcak pres kalıplama işlemine uygundur.

Yüksek boyutlu doğruluk

Düşük kürleme büzülmesi (genellikle%1'den az) ana kalıbın detay ve şekil doğruluğunu korur.

Yüksek yüzey pürüzsüzlüğü

Kalıbın yüzeyi, bitmiş ürünün kalitesini ve salım etkisini artırmaya yardımcı olan bir ayna efekti ile cilalanabilir.

Epoksi reçine kalıplarının avantajları:

Nispeten düşük üretim maliyeti

Küçük lot üretimi ve prototipleme için uygun metal kalıplardan daha düşük maliyet.

Hafif

Metal kalıplarla karşılaştırıldığında, epoksi reçine kalıpları ağırlık olarak daha hafiftir, bu da bunları kolaylaştırır ve manipüle eder.

Yüksek korozyon direnci

Kalıp ömrünü uzatan çok çeşitli kimyasal çözücülere ve malzemelere dayanıklıdır.

Yüksek işleme esnekliği

Kalıp özellikleri, çok çeşitli işlem ihtiyaçlarını karşılamak için dolgu maddeleri veya diğer takviye malzemeleri ile ayarlanabilir.

Hızlı kalıplama özelliği

Kısa üretim döngüsü, piyasa talebine hızlı yanıt için uygun.

Epoksi reçine kalıplarının dezavantajları:

Sınırlı dayanıklılık

Metal kalıplarla karşılaştırıldığında, epoksi reçine kalıpları darbe ve aşınmaya karşı daha az dirençlidir. Ve küçük ve orta boy kitle üretimi için uygundur.

Düşük termal iletkenlik

Termal iletkenlik, belirli ısıtma işlemlerinde verimliliği azaltabilecek metal kalıplardan daha düşüktür.

Yüksek Demolding Gereksinimleri

Demolding yaparken kalıbın yüzeyine zarar vermek kolaydır, bu nedenle yüksek kaliteli bir kalıp salım ajanı kullanmak gerekir.

Büyük boyutta deforme olması kolay

Büyük boyutlu kalıplar stres veya yüksek sıcaklıkta bir ortam altında deforme olabilir.

Epoksi reçine kalıplarının bakımı ve bakımı:

Yüzeyi temizleyin

Kalıpta kalıntı hasarını önlemek için her kullanımdan sonra kalıbın yüzeyini temizleyin.

Düzenli muayene

Kalıbı çatlaklar, deformasyon veya aşınma için düzenli olarak inceleyin.

Kalıp salınım ajanının kullanımı

Kalıp yüzeyine verilen hasarı azaltmak için her kullanımdan önce serbest bırakma maddesini eşit olarak uygulayın.

Depolama ortamı

Kalıbı kuru ve serin bir yerde saklayın, doğrudan güneş ışığından veya yüksek sıcaklık bir ortamdan kaçının.

Onarım ve yenileme

Kalıp hasar görürse, kalıbın servis ömrünü uzatmak için epoksi reçine malzemesi ile onarılabilir.

Kalıbın kaç kez kullanıldığı karşılaştırma tablosu

Prototip kalıbın kaç kez kullanıldığı karşılaştırma tablosu

| Kalıp tipi | Üretim döngüsü | Kullanılan kez sayı | Uygulanabilir senaryolar |

| Alüminyum kalıp | 5-15 gün | Yaklaşık 500-1000 kez | Hızlı prototipleme için uygun, küçük parti üretimi veya prototip gelişimi, daha az sık kullanım için uygundur. |

| Esnek çelik kalıp | 10-30 gün | Yaklaşık 5000-10000 kez | Küçük ve orta ölçekli parti üretimi, daha uzun hizmet ömrü, orta hassas gereksinimlere sahip seri üretime uygundur. |

| Silikon kalıp | 2-7 gün | Yaklaşık 10-50 kez | Hızlı prototipleme, küçük parti üretimi veya sanat eseri vb. İçin uygundur. Sınırlı kullanım, kolay hasar görmüş, karmaşık şekilli parçalar için uygundur. |

| 3D baskı kalıpları | 1-7 gün | Yaklaşık 10-100 kez | Düşük hacimli üretim, prototipleme veya karmaşık şekilli parçalar için uygundur, ancak zayıf dayanıklılık ve uzun süreli kullanım için uygun değildir. |

| Epoksi reçine kalıbı | 5-10 gün | Yaklaşık 100-500 kez | Küçük ve orta ölçekli kütle üretimi, daha yüksek hassasiyet, nispeten daha sık kullanım, ancak yine de metal kalıplardan daha az dayanıklı. |

En uygun enjeksiyon kalıbı nasıl seçilir?

Örnek Miktarı

Ürün gereksinimleri

Zaman maliyeti

Bütçe kısıtlamaları

Tüm enjeksiyon kalıplama prototiplerinin seçiminin, en uygun prototip kalıpları seçmek için önce ürünün kendi gereksinimlerine ve fiyatına, ikisinin kombinasyonuna atıfta bulunması gerektiğine dikkat edilmelidir.

Enjeksiyon kalıplama aracı tasarımında temel faktörler

Ürün gereksinimleri

1.Ürün büyüklüğü, şekil ve fonksiyonel gereksinimler.

2.Yüzey kalitesi gereksinimleri (örneğin parlak, doku).

Malzeme seçimi

Akışkanlık, büzülme ve yüksek sıcaklık direnci gibi plastik malzemelerin özellikleri.

Kalıp ömrü

1.Kalıp malzemesinin direnci ve sertliği (örn. P20, H13 çelik, vb.).

2.Hizmet ömrünü uzatmak için yüzey işlem süreci (örn. Krom kaplama, nitriding).

İşleme hassasiyeti

Uçan kenarlar ve ürünlerin çözülmesi gibi kusurlardan kaçınmak için kalıp parçaları arasında hassas uyum sağlayın.

Soğutma Verimliliği

Soğutma sistemi tasarımı, kalıplama döngüsü süresini ve üretim verimliliğini doğrudan etkiler.

Üretim verimliliği

Üretim hızını artırmak için çoklu boşluk tasarımı, otomatik demolding vb.

Enjeksiyon kalıplama ortalama servis ömrü referansı

| Kalıp Tipi Ortalama | Alüminyum kalıp |

| Sıradan çelik kalıp | 500.000 ~ 1.000.000 kalıp kez |

| Yüksek kaliteli çelik kalıp | 1.000.000 ~ 2.000.000 kalıp kez ve üstü |

| Alüminyum kalıp | 10.000 ~ 100.000 kalıp kez |

Aşağıda daha ayrıntılı veriler

| Ana ürün | Plastik enjeksiyon kalıbı, tıbbi parça kalıbı, IML/IMD, 2K enjeksiyon kalıbı, silikon kauçuk kalıp, kalıp döküm, prototip, CNC frezeleme, CNC dönüyor ... |

| Dosya biçimi | SolidWorks, Pro/Mühendis, Otomatik CAD, PDF, JPG, Örnek |

| Plastik malzeme | Hips ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/Abs.etc |

| Kalıpların teslim süresi | 20-35 gün, ürünün boyutuna ve yapısına bağlıdır |

| Toplu üretim teslim süresi | 25-30 gün, ürünün boyutuna ve yapısına bağlıdır |

| Ürünün ağırlık aralığı | 1G ila 5000g |

| Kalıp hassasiyeti | +/- 0.01mm |

| Kalıp ömrü | 300k-500k çekimler, kalıpları ücretsiz güncelleyin |

| Kalıp boşluğu | Tek boşluk, çoklu boşluk. |

| Koşucu sistemi | Sıcak koşucu ve soğuk koşucu. |

| Teçhizat | 1.Tooling Geliştirme Makineleri: İsviçre Mikron Yüksek Verimli İşleme Merkezi, İsviçre Mikron Yüksek Hızlı CNC İşleme Center, Japonya Makino CNC Freze İşleme Merkezi, Tayvan Kuyu Başkanı CNC İşleme Merkezi, Swiss Charmilles EDM Makine Merkezi, Japonya Makino Edge 3s platin EDM ... 2. Makineli Son Makineler: Henghui Sing & Bio-Padding Makinesi, 100.000 Sınıf Yağ Püskürtme Hattı ... 3.Seksiyon Machenery: TOYO Tamamen Elektrikli Enjeksiyon Kalıp Makinesi Si-Five, Yizumi Enjeksiyon Makinesi, Donghua Enjeksiyonu Makine, Haiti Makineleri, Sumitomo Enjeksiyon Makinesi, Haiti Çift Kalıplama Makinesi ... |

| Enjeksiyon Makineleri Ekipmanları | Seçim için ürün hassasiyetine göre farklı model 80T, 120T, 250T, 450T, 800T, 1200T Enjeksiyon Makinesi. |

| Yüzey tedavisi | Parlatma, boyama, krom, eloksal, fırçalama, ipek tarama, su aktarımı, lazer kesme, deri kaplama, doku, sanblasting, yaldızlama, UV boyama ... |

| Renk | Beyaz, siyah, kırmızı, mavi ..et. Müşterinin gereksinimine göre. |

| Denetleme | Göndermeden önce QC, QA tarafından% 100 muayene. |

| Başvuru | Her türlü araba yedek parça, makine, ev cihazı, elektronik ürünler, tıbbi cihazlar, kırtasiye, bilgisayarlar, güç anahtarları, minyatür anahtarlar, mimarlık, emtia ve A/V ekipmanları, donanım ve plastik kalıplar, spor ekipmanları ve hediyeler ve daha fazlası. |

| Kalite kontrol sistemi | ISO9001 Kalite Yönetim Sistemi Sertifikasyonu. |

| Paketi | Müşterinin gereksinimine göre |

Hizmetlerimiz

Enjeksiyon Kalıp Tasarımı ve Mühendisliği

1.5-10 yıllık deneyime sahip 4 mühendisle kalıp tasarımı

2.3D Katı Modelleme

3.Proses parametrelerinin uyarlanması

4.Kalıp Akışı Analizi

Enjeksiyon kalıp yapımı

1.Şirket içi kalıp işleme ve üretim ("Asla dış kaynak!")

2.100+ Birinci sınıf hassas işleme tesisleri

3.± 0.001mm toleransları

4.ISO 9001 Sertifikalı Standartlar

Plastik Parça Üretimi

1.20+ 35 ton - 1200 ton enjeksiyon kalıplama makineleri

2.Aralarından seçim yapabileceğiniz yüzlerce termoplastik malzeme

3.Sıkı Kalite Kontrolü: IQC, IPQC, FQC

4.Enjeksiyon kalıplamadan sonra özelleştirilmiş ambalaj ve paketleme

Enjeksiyon kalıpları türleri:

-

Kalıp boşluklarının sayısına göre sınıflandırılır:

-

Tek boşluk kalıbı:Küçük partiler veya yüksek hassasiyetli ürünler için uygun bir ürünün kalıplanması.

-

Çok Basırcılık Kalıp:Bir seferde birden fazla ürünün kalıplanması, seri üretime uygun üretim verimliliğini artırır.

-

-

Kalıp yapısına göre sınıflandırılır:

-

İki Plaka Kalıp:Genel plastik ürünler için uygun basit yapı.

-

Üç Plakalı Kalıp:Karmaşık ürünler veya çok noktalı besleme için uygun olan dökme sisteminin ayırma fonksiyonunu artırın.

-

-

Uygulamaya göre sınıflandırılır:

-

Sıcak koşucu kalıp:Atıkları azaltın ve koşucu sistemini ısıtarak kalıplama verimliliğini artırın.

-

Soğuk Runner kalıpları:Geleneksel kalıplar, daha düşük maliyettir, ancak daha fazla hurda üretir.

-

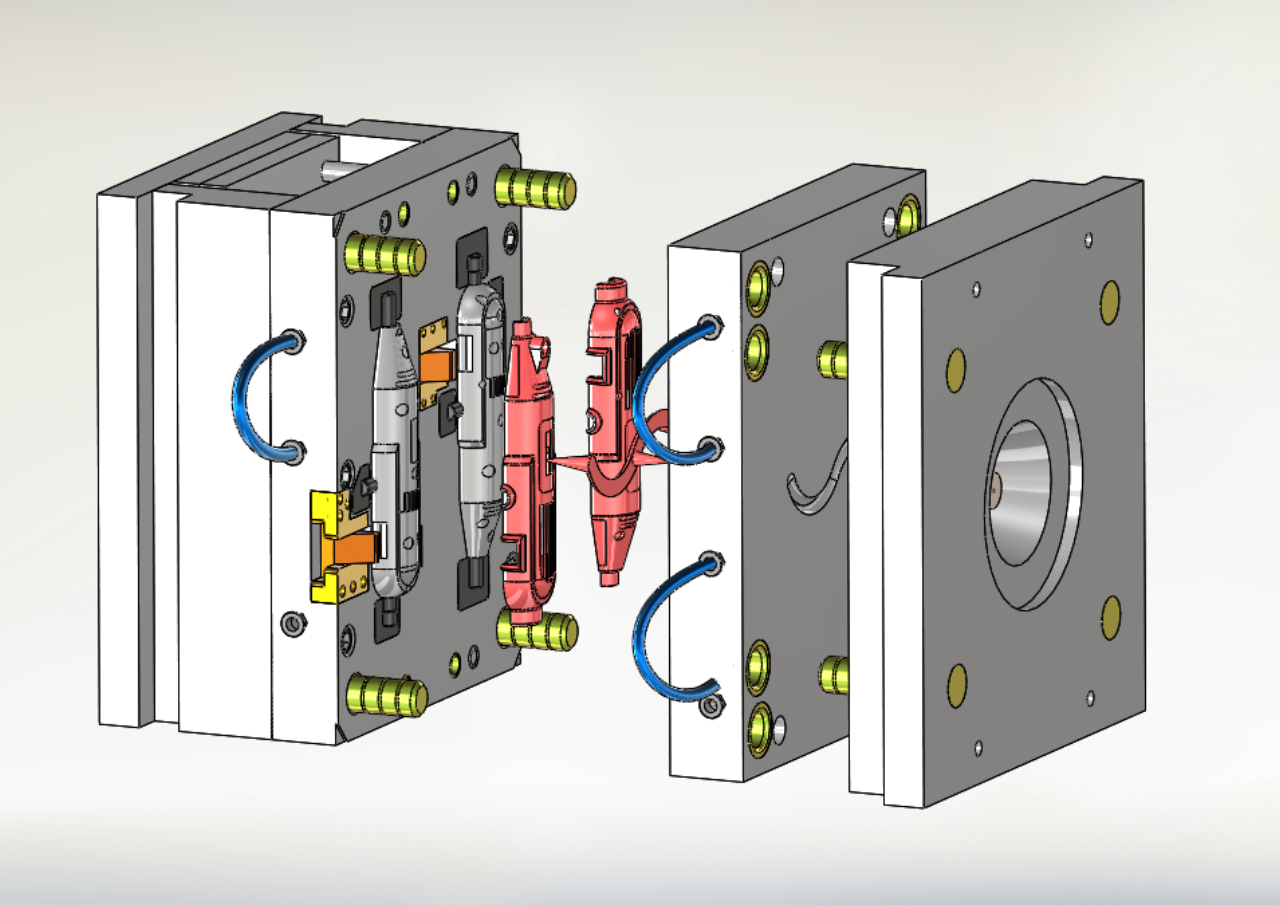

Enjeksiyon kalıplarının yapısı:

-

Kalıbın ana bileşenleri:

Dinamik ve sabit kalıp:Kalıp, dinamik bir kalıptan (enjeksiyon kalıplama makinesinin hareketli şablonuna monte edilmiş) ve bir kalıp boşluğu oluşturmak için kapalı olan sabit bir kalıptan (sabit bir şablon üzerine monte edilmiş) oluşur.-

Boşluk ve çekirdek:Boşluk ürünün şeklini belirler ve çekirdek ürünün iç yapısını oluşturur.

-

Dökme Sistemi:Plastik eriyiyi kalıp boşluğuna taşımak için kullanılan ana akış kanallarını, manifoldları, kapıları ve soğuk cepleri içerir.

-

Soğutma Sistemi:Erimiş plastiğin su yollarını soğutarak hızlı bir şekilde katılaştırmasına ve kalıplamasına yardımcı olur.

-

Egzoz sistemi:Kusurları önlemek için havayı veya kalıp boşluğundan gazı eritir.

-

Demolding Sistemi:Kalıplı ürünü kalıptan çıkarmak için kullanılan ejektör pimleri, itme plakaları vb.

-

-

Yardımcı Yapı:

-

Rehber sütun ve kılavuz burçlar:Hareketli ve sabit kalıpların hizalama doğruluğunu sağlayın.

-

Kalıp tabanı:Kalıp bileşenlerini giderir ve destekler, mukavemet ve stabilite sağlar.

-

Malzeme Detayları Ekran Sayfası

| Malzeme | Önerilen duvar kalınlığı [mm] | Önerilen duvar kalınlığı [inç] |

| Polipropilen (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Karams | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polietilen (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polistiren (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Poliüretan (Pur) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Naylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polikarbonat (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Göz atmak | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikon | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Ürün Kılıfı Gösterisi

Starway Fabrika Gücü

ÜCRETSİZ Hizmet Yardım Hattımız: +86 15821850866

13

yıl

2011'den beri sektörde çalışıyoruz

5

Takımlar

Pazar geliştirme ekibi, 4 işleme atölyesi, satın alma ekibi, bir mühendislik ekibi ve kalite kontrol ekibi olan 5 ekibimiz var.

3

gün prototipi

Bir ürünü 3 gün gibi kısa bir sürede prototipleyebiliriz

Ürünlerimizle ilgileniyorsanız veya ürünler yapmak ve özelleştirmek istiyorsanız, lütfen bizimle iletişime geçmekten çekinmeyin.

Popüler Etiketler: Prototip plastik enjeksiyon kalıplama, Çin prototip plastik enjeksiyon kalıplama üreticileri, tedarikçiler, fabrika